BEI XIANG , Ph.D

선임 애플리케이션 개발 엔지니어

Momentive Technologies

스트롱스빌, OH 44149

요약

질화붕소(BN)가 함유된 열 관리 소재는 열 전도성, 전기 절연성, 낮은 열팽창 계수 및 낮은 밀도를 제공해야 하는 과제에 부합합니다. 전자 기기의 크기가 계속 작아지는 동시에 전력 소비가 증가함에 따라 열을 더 효율적으로 방출할 수 있는 새로운 소재가 필요합니다. 통신, 전기 자동차, LED 조명에 사용되는 전자 기기는 열전도율과 전기 절연의 혁신이 필요한 몇 가지 예에 불과합니다. 모멘티브 테크놀로지는 열 관리의 다양한 요구 사항을 충족하는 여러 유형의 BN을 생산합니다.

BN은 전자 기기에 사용되는 고분자 열 관리 소재의 전기 절연성을 유지하면서 열 전도성을 개선하는 데 가장 매력적인 필러 중 하나입니다. 응집체 BN 입자는 판상형BN 분말보다 훨씬 우수한 등방성 열 성능을 발휘합니다. 여기서는 최종 복합재 열 성능에 중요한 응집체 BN의 형태에 대한 배합 조건의 영향을 연구합니다. 동일한 비율의 응집체 BN으로 채워진 고분자 복합체의 최종 열전도도는 배합 조건에 따라 최대 4배까지 열전도도 차이가 날 수 있음을 입증했습니다.

서론

전기 자동차, 5G 통신, LED 조명 등에 사용되는 소형 전자 기기에 점점 더 많은 고전력 칩이 통합됨에 따라 전력 밀도가 엄청나게 증가합니다. 이러한 전자 기기에서는 줄어든 공간에서 발생하는 열을 보다 효율적으로 방출하여 열이 축적되어 기기 성능이 급격히 저하되고 고장이 발생할 수 있는 상황을 방지해야 합니다. 많은 모바일 전자 기기의 소형화로 인해 현재와 미래의 기기에서 열 관리 설계를 위한 능동형 냉각이 이전보다 더 자주 선택되지 않고 있습니다. 향상된 패시브 방열 솔루션에 대한 요구와 전체 패키지의 경량화에 대한 요구가 결합되면서 열 설계자들은 열 인터페이스 재료(TIM), 하우징 재료, 방열판 핀, 히트 스프레더 등 전자 장치의 다양한 구성 요소에 사용할 혁신적인 고성능 경량 열 전도성 재료를 찾아야 했습니다[1].

실리콘과 에폭시 같은 열경화성 폴리머는 수십 년 동안 열 인터페이스 재료를 제조하는 데 광범위하게 사용되어 왔습니다. 폴리머의 단열 특성(열전도율 ~0.2W/mK) 때문에 폴리머 복합재의 열전도율을 개선하기 위해 Al2O3, ZnO 등의 세라믹 필러가 사용되어 왔습니다. 하지만 TIM의 열 성능 기준은 점점 더 까다로워지고 있습니다. TIM 제조업체는 오늘날 고성능 전자 기기의 열 관리 요구 사항을 충족하는 데 있어 더 큰 도전에 직면해 있습니다. h-BN은 폴리머 복합재에 사용되는 일반적인 세라믹 필러와 비교했을 때 가장 높은 평면 내 열전도율(>300W/mK)과 가장 낮은 유전율을 가진 우수한 열 충전제입니다. 그러나 h-BN의 열 전도성 이방성으로 인해 BN-폴리머 복합재로 만든 TIM의 열 성능이 필요한 방향으로 크게 제한됩니다. 이 문제를 해결하기 위해 미세 혈소판의 무작위 응집체인 응집체 BN이 개발되었습니다. 응집체 내 혈소판의 방향이 무작위적이기 때문에 모든 방향의 열 성능은 동일하지는 않더라도 매우 비슷합니다. 응집체 BN으로 채워진 폴리머 TIM의 경우 전방향 열전도도(TC)가 크게 개선되었습니다[2]. 그러나 BN 충전 폴리머 복합재료의 열 및 유변학 성능에 직접적인 영향을 미치는 BN 형태에 영향을 미치는 배합 조건에 대한 이해가 부족하여 (신규) 사용자가 최적의 열 및 유변학 성능을 얻지 못하는 경우가 종종 있습니다. 따라서 최종 폴리머 복합재의 열 성능과 배합 조건 및 BN 형태와의 상관관계에 대한 연구를 수행했습니다.

연구 및 결과

BN-폴리머 복합재의 열 성능에 대한 BN 형태가 미치는 영향

모멘티브 테크놀로지스의 h-BN 파우더는 판상형과 응집체라는 두 가지 주요 형태로 분류할 수 있습니다. 응집체 중에는 불규칙한 모양이거나 구형에 가까운 응집체도 있습니다. 다양한 크기와 형태의 판상형 BN과 응집된 BN을 실리콘 수지에 가교제와 함께 지정된 수준(중량 또는 부피 %)으로 혼합하여 SpeedMixer에서 3500rpm으로 30초간 혼합했습니다. 그런 다음 혼합물을 압축 몰드에서 경화시켜 약 0.5~1.3mm 두께의 패드를 제작하여 Netzsch 레이저 플래시 LFA447로 평면 열전도도를 측정했습니다. 40wt% 판상형 BN과 구형 응집 BN으로 만든 BN-실리콘 복합재의 평면 내 및 평면 관통 TC 비교는 그림 1에서 확인할 수 있습니다. 구형 BN 분말 등급은 동일한 로딩 수준 및 배합 조건에서 판상형 BN보다 더 높은 등방성 열 전도성을 제공합니다.

배합 조건이 BN-폴리머 복합재의 관통면 열전도율에 미치는 영향

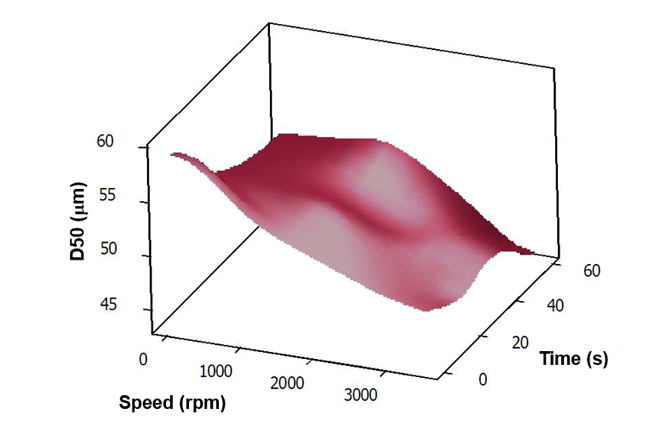

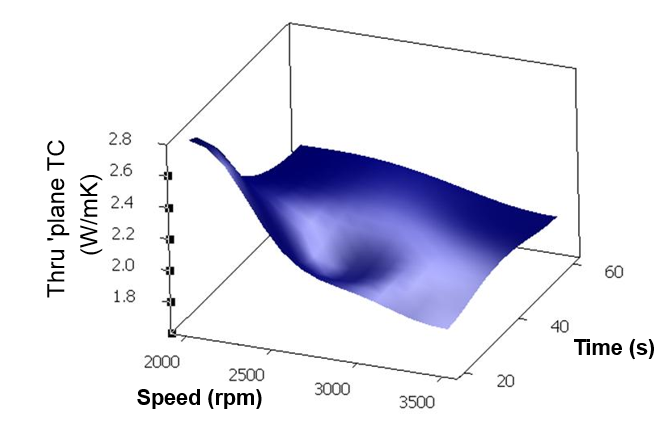

PTX60은 입자가 구형에 가까운 특수 BN 파우더입니다. 이러한 구형 응집체는 그림 1과 같이 최고의 등방성 열 성능을 제공합니다. 그러나 고분자와의 배합 공정에서 공격적인 배합 조건을 사용하면 판상형 응집체가 높은 전단 하에서 파손되어 입자 크기가 감소하고 구형 응집체가 손실될 수 있습니다. 그림 2에서 볼 수 있듯이 SpeedMixer로 실리콘을 혼합할 때 혼합 속도와 시간의 조합에 따라 응집체 분해 수준이 달라졌습니다. 이러한 형태 변화는 최종 BN-실리콘 복합체 관통면 열전도율에 상당한 영향을 미쳤습니다. 동일한 포뮬러의 최종 관통면 TC는 블렌딩 RPM과 블렌딩 지속 시간의 조합에 따라 최저값과 최고값이 4배까지 달라집니다. 이러한 결과는 응집된 BN을 폴리머로 처리할 때 올바른 배합 조건을 선택하는 것이 중요하다는 것을 보여줍니다.

(a)

(a)

테스트 데이터 및 결과. 실제 결과는 다를 수 있습니다.

그림 1. (a) 혈소판 대 구형 응집체. (b) PTX60, PTX25, PT371, PT350은 크기와 형태가 다른 응집체 BN이고, PT110과 PT120은 판상형 BN입니다.

(a)

(b)

테스트 데이터 및 결과. 실제 결과는 다를 수 있습니다.

그림 2. (a) 혼합 속도와 시간이 BN 응집체 형태에 미치는 영향. (b) 혼합 속도와 시간이 평면 열전도율에 미치는 영향.

참조

[1] Z. Carl, “전자 패키징의 열 관리를 위한 복합 재료의 발전”, JOM, 1998년 6월, 50권 6호, 47-51페이지.

[2] L. James, J. Peter, “열 전도성 인터페이스 재료 및 이를 사용하는 방법”, 미국 특허 5, 213,868 A, 1993년 5월 25일 발행.